Sommaire

La lixiviation de l'or ou de l’argent, c'est comme le café dans une cafetière ! Sauf que ce n'est pas de l'eau, mais du cyanure qui est utilisé pour extraire l'arôme doré...

Banro Corporation Ltd

Site d'exploitation de Namoya

Introduction

L'or et l’argent ne sont pas solubles dans l'eau mais ils le deviennent avec le cyanure de sodium NaCN (CNNa), le produit le plus utilisé dans le monde comme réactif primaire pour extraire l’or de sa gangue, depuis son introduction à la fin du 19ème siècle.

La lixiviation de l’or par cyanuration demande d’importants investissements en compétences et en matériels, une maîtrise et des procédés techniques souvent inaccessibles aux creuseurs artisanaux.

L’International Cyanide Management Code – ICMC soutenu par les entreprises minières aurifères, a élaboré le Cyanide Code, un code de référence en matière de « bonnes pratiques » de l’utilisation du cyanure pour l’extraction de l’or et de l’argent. Pour l’ICMC, l’utilisation du cyanure serait la seule méthode économiquement viable d'extraction de l'or et de l’argent à faible concentration dans le minerai.

Ces métaux précieux se trouvent généralement à des concentrations très faibles dans les minerais : la production d’une bague en or génère 20 tonnes de déchets et cela peut aller jusqu’à déplacer 300 tonnes de roche pour quelques grammes d’or ! Vous imaginez les dégâts que cet immense déplacement de terre peut causer à l’environnement et donc sur la santé ? Figaro Bourse 120807 Mines d’or, l’industrie de la démesure - Nevada USA Barrick Gold

En fait, le coût écologique de l’utilisation du cyanure (fabrication, transport, sécurité, traitements des résidus, pollution directe et indirecte des eaux et des sols, dépollution, risques sanitaires et soins de santé, réhabilitation et gestion des sites après fermeture, etc.) est rarement pris en compte par les entreprises qui laissent ces charges aux Etats dont le système économique et social est attaché aux principes du libéralisme économique : les bénéfices au privé, les charges à la société !

Problème : l’utilisation du cyanure pour extraire l’or est considérée comme le procédé le plus polluant au monde !

Aussi, le Parlement européen, une des organisations de l’Union européenne (une union politique et économique unique au Monde), a renouvelé l’appel à la Commission européenne de mettre en œuvre l’interdiction totale de l’usage des technologies minières utilisant le cyanure dans l’Union européenne. European Parliament 170323 On implementation of the Mining Waste Directive (2006/21/EC) - Directive 2006/21/CEZ .pdf

Malgré les affirmations des entreprises quant au contrôle « zéro cyanure » dans les résidus et dans l’eau de drainage acide, la réalité est tout autre dans de nombreux pays, même au Canada, aux USA…

D’autant plus si l’exploitation est faite dans un pays comme la RDC où les Autorités et l’Etat sont corrompus, laissant toute liberté à une entreprise peu scrupuleuse de réduire ses coûts d’exploitation par défaut d’investissement sur cette partie « non rentable » qu’est la gestion du cyanure et des composés chimiques, des aires de stériles et des bassins, après extraction de l’or.

Cette pratique est régulièrement dénoncée par des ONG de développement, comme OXFAM pour ne citer qu’elle (Campagne No dirty Gold ) et pour la RDC, des ONG congolaises, la Société civile.

Des alternatives au cyanure sont en cours d’essai ou d’exploitation : extraction industrielle par gravitation ou par biolixiviation (lixiviation bactérienne). Elles dépendent de la qualité du minerai, de la configuration des lieux d’exploitation, etc. Ces recherches dépendent surtout de l’engagement réel des entreprises à financer le développement d’autres méthodes d’extraction, quitte à ce qu’elles soient un peu plus couteuses.

Banro fait souvent référence à toutes sortes de codes liés aux « bonnes pratiques de l’extraction minière ». Mais sur le terrain, il existerait un fossé entre ces affirmations et la réalité.

La lixiviation, c'est comme le café dans une cafetière ...

Dans la percolation du café, en utilisant de l'eau chaude comme solvant, la substance perméable est le marc de café et les composants solubles extraits sont les composés chimiques qui donnent à la boisson sa couleur, sa saveur et son arôme, comme la caféine.

Les arômes se trouvent alors sous forme liquide et la mouture, les grains de café broyés, reste solide. Les arômes de café peuvent être séparés de la mouture de café en modifiant la forme physique des arômes de café par la lyophilisation par exemple.

C'est le principe utilisé dans la lixiviation de différents minerais dont l'or. Le marc de café est l’équivalent des résidus (boues) à la différence près qu’il peut être recyclé en substrat de champignon et à nombreux usages, ce qui n’est pas le cas des résidus contenant des acides issus des réactions chimiques, en concentration importante…

La lixiviation

La lixiviation fait partie de tout ce qui tourne à l’hydrométallurgie, technique d’extraction des métaux. Il désigne toutes les opérations d'extraction de produits solubles (or, argent, cuivre, zinc, uranium, bauxite, cobalt, nickel…) par un solvant (le cyanure de sodium pour l’or et l’argent, l’acide sulfurique, le chlore…), ou une bactérie pour le cuivre, l’or,... (biolixiviation), et par l'eau circulant dans le sol (éventuellement polluée) ou dans un substrat contenant des produits toxiques (décharge industrielle ou de déchets ménagers).

L’extraction hydro métallurgique par cyanuration inventée en 1888, est le procédé de traitement du minerai d’or et d’argent, le plus utilisé (environ 80 % de la production mondiale).

Un procédé hydro métallurgique typique est composé des opérations suivantes :

- La lixiviation ou dissolution : mise en solution des différents métaux ;

- La purification : séparation des différents métaux/constituants entre eux ;

- L'électrolyse : récupération du métal voulu sous forme métallique.

La lixiviation est donc la première étape du procédé de cyanuration (gold cyanidation) pendant lequel le minerai est finement broyé afin de libérer un maximum du précieux métal de sa gangue (gangue = matière qui entoure le minerai).

La lixiviation, est particulièrement adaptée pour les minerais de faible teneurs, jusqu’à 0,2g/t. Seulement 0,3 à 0,5 grammes de cyanure par tonne d’un minerai sont en principe nécessaires pour dissoudre et extraire l’or ; cependant dans la pratique, la consommation peut être comprise entre 300 grammes à plus de 2 kg par tonne pour atteindre une extraction efficace.

La profession a mis en place le « code international de gestion du cyanure » qui est une initiative à adhésion volontaire constituée par les sociétés minières, les producteurs et les transporteurs du cyanure. Il a pour objectif la gestion en toute sécurité de l’usage du cyanure.

Aujourd’hui, l’évolution des bonnes pratiques se focalisent sur la réduction de la consommation de cyanure et l’optimisation du recyclage et de leur destruction avant stockage dans les parcs à résidus. BRGM 2013 Rapport Utilisation du cyanure Guyane Impacts sur l'environnement Page 21 .pdf

Le minerai broyé (< 0,1 mm) est traité par une solution diluée (0,5 g/L) de cyanure de sodium en milieu basique (pH > 10 pour éviter la libération de cyanure d’hydrogène (HCN) très toxique) et en présence de dioxygène.

L'or réagit avec le cyanure de sodium, l'oxygène et l'eau pour produire du dicyanoaurate de sodium et de l'hydroxyde de sodium :

4Au + 8NaCN + O2 + 2H2O → 4NaAu(CN)2 + 4NaOH

Or (réduit en poussières avec impuretés) + cyanure de sodium (aqueux) + dioxygène (gaz) + eau (liquide) => complexe dicyanoaurate de sodium (solution chargée - pregnant solution) + hydroxyde de sodium (ou soude caustique - aqueux)

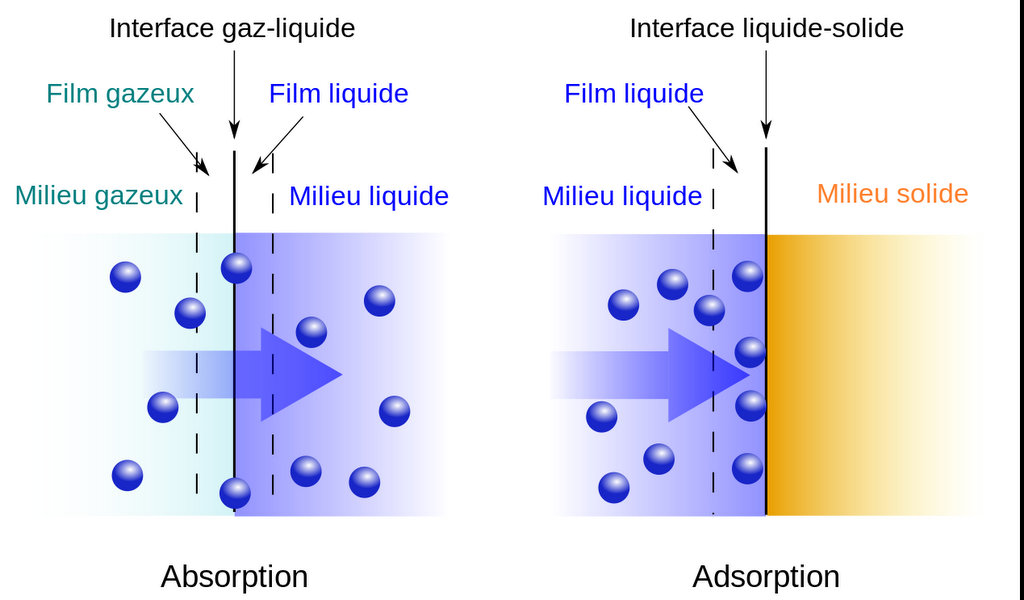

Le lixiviat ou solution chargée (pregnant solution) que produit l'opération de lixiviation est ensuite traité pour en extraire les substances dissoutes avec du charbon actif ou de la résine synthétique, par adsorption (voir explication en fin de texte) ou par précipitation avec du zinc.

Le métal est alors concentré par précipitation ou électrodéposition (électrolyse) permettant de récupérer l’or sur des électrodes. Le lingot est alors envoyé dans une raffinerie spécialisée dans l’affinage à 99,99% de pureté.

Les procédés de lixiviation

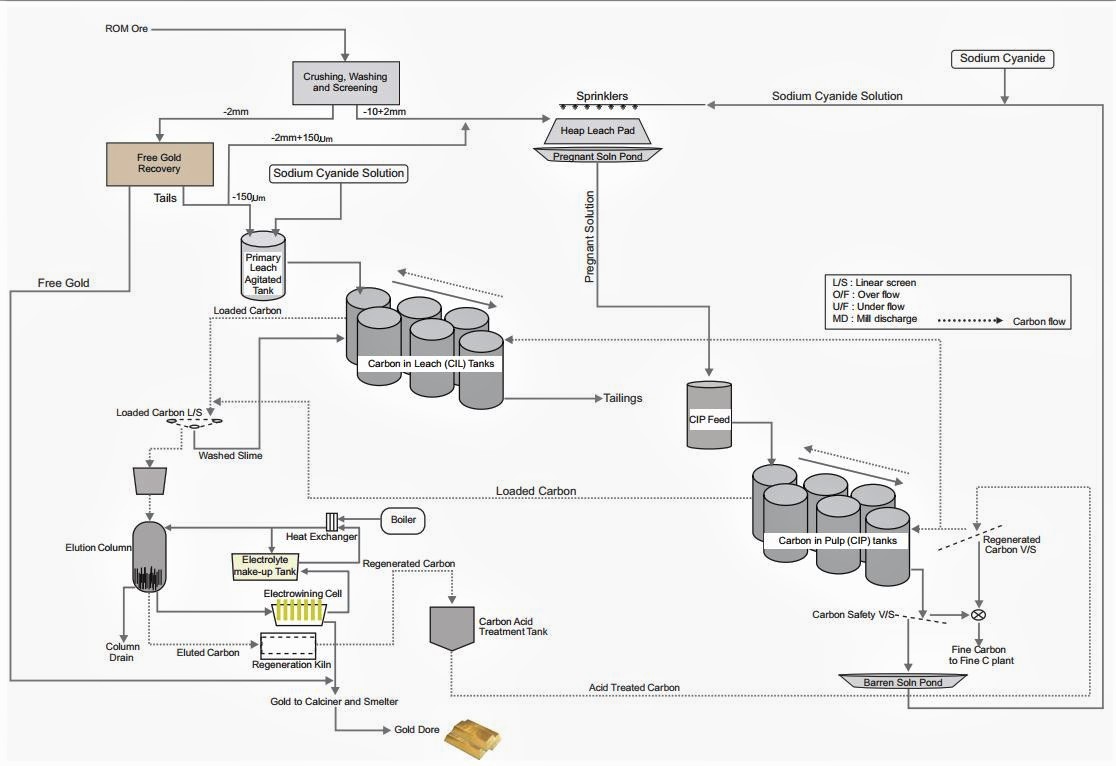

Les différentes techniques mises en œuvre, la lixiviation agitée de la pulpe en cuves et lixiviation en tas, dépendent de la granulométrie, de leur minéralogie et de la teneur en minerais. Plusieurs procédés d’extraction peuvent être utilisés sur un même site. (Pulpe = roche broyée + eau + cyanure = pregnant solution)

- Lixiviation en cuves

- CIP Carbon in Pulp

- CIL Carbon In Leach

- CIS Carbon in Solution

- RIL Resin in leach o

- RIP Resin in pulp

- Lixiviation en tas (Heap Leach)

Lixiviation en cuves

Le minerai finement broyé est amené sous forme de boue dans une série de cuve de lixiviation. Cette boue est agitée par voie mécanique ou par injection d’air où elle est mise en contact avec la solution de cyanure dans des cuves avec du charbon actif ou de la résine synthétique.

Lorsque du charbon actif est ajouté dans des cuves séparées après lixiviation, le procédé est appelé « Carbon-In-Pulp » ou CIP. Lorsqu’il est introduit directement dans les cuves de lixiviation le procédé est appelé « Carbon in Leach » ou CIL.

- CIP - carbon-in-pulp : la lixiviation et l’adsorption est réalisée dans des cuves séparées.

- CIL - carbon-in-leach : processus simultané de lixiviation et d’absorption dans les mêmes cuves.

- CIS - carbon-in-solution : processus similaire au CIP sauf que l'or est séparé par un processus de filtration.

- RIL - Resin in leach / RIP Resin in pulp - Ce processus utilisé dans l'adsorption sur résines est similaire à l'adsorption sur carbone, mais les particules sphériques de résines synthétiques remplacent les grains du carbone activé avec un certain nombre d'avantages :

-

- Le calibre des particules de résines synthétiques est plus régulier que les particules naturelles de carbone, permettant un contrôle plus facile lors de l'ajout de l'adsorbant

- De meilleurs résultats à partir des minerais réfractaires ou ceux contenant de hauts niveaux d'argile ou de composés organiques

- Les particules des résines sont plus robustes et n'ont pas besoin d'être réapprovisionnées aussi souvent que le carbone, maintenant ainsi les coûts d'exploitation relativement bas.

Question à propos de l’utilisation de résines synthétiques : que deviennent les résines non réutilisées ou qui se retrouvent dans les résidus ? Risque de pollution par les particules de plastique ?

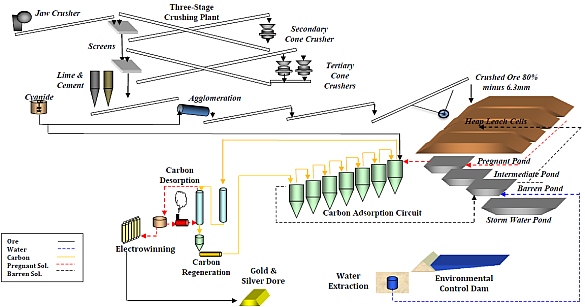

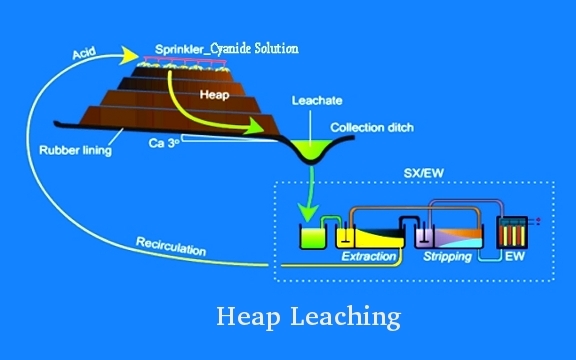

Lixiviation en tas - Heap leach

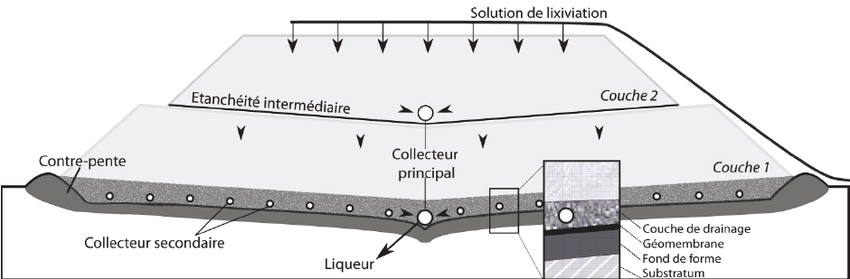

La lixiviation en tas est un processus de dissolution du minerai par percolation du solvant (le cyanure) dans le tas de minerai posé à l’air libre, déposé sur une membrane imperméable (géomembranes). La solution est récupérée par un système de drainage et traitée pour aboutir au lingot.

La lixiviation en tas est un processus lent et l'efficacité d'extraction est relativement faible de 50 à 75% par rapport à 90% / 99,5% dans une usine de lixiviation agitée (CIL – CIP - CIS).

Le processus nécessite de 60 à 150 jours pour le traitement du minerai qui pourrait être lessivé entre 8 et 24 heures dans un procédé de lixiviation agitée de type CIL.

La lixiviation en tas par rapport à la lixiviation agitée en cuves présente les avantages d’être un procédé relativement simple avec des coûts d’investissement et de production plus faibles. Elle est plus adaptée à un minerai de roche poreuse qui contient un or microscopique et à basse teneur et elle est généralement mise en œuvre dans les zones climatiques sèches car elle permet le recyclage presque intégral des eaux cyanurées.

Une installation de lixiviation en tas se compose des éléments suivants :

- Un système de prétraitement du minerai

- Un tas et une aire de lixiviation

- Un système d’arrosage par la solution et de récupération des jus

- Un circuit de récupération du métal

- Un bassin pour la solution chargée et la solution stérile

Exemple de processus : la lixiviation en tas et le CIP carbon in pulp

Le cyanure est introduit au tas par un système d’arrosage (wobbler sprinkler = un type de gicleur) ou un système d'irrigation par goutte à goutte.

La solution percole à travers le tas ; elle doit être répartie de manière uniforme à la surface du tas.

L’arrosage doit consister en un écoulement non saturé de la solution à travers le tas. En effet la réaction chimique de dissolution de l’or par la cyanuration nécessite une oxygénation naturelle du tas.

La solution est collectée sur la membrane imperméable et drainée à l’aide d’un système de tuyauteries.

Elle est ensuite filtrée puis stockée dans un bassin pour un traitement ultérieur.

Ce bassin recueille également l’eau de ruissellement du tas, il doit donc être conçu de manière à tenir compte des précipitations exceptionnelles.

Dernières étapes : l’adsorption, l’électrolyse, la fusion, le raffinage

La deuxième étape de la lixiviation est l'adsorption de l'or à la surface du charbon actif ou de la résine. (Voir Adsorption plus loin)

L'or est récupéré par cémentation sur de la poudre de zinc ou en concentrant le métal par adsorption sur du charbon actif ou de la résine synthétique, ce qui entraîne une séparation solide-solide plus facile.

Avec le charbon actif, près de 99,5% de l’or peut être récupéré en 8 à 24 heures, en fonction de la réactivité du carbone, de la quantité de carbone utilisée et de l'efficacité du mélangeur. Le carbone chargé est séparé de la pulpe par des tamis pour être régénéré et renvoyé dans le circuit d'adsorption.

Dans le cas de lixiviation en cuves, la boue appelée résidus est ensuite épaissie pour séparer la solution contenant du cyanure pour la récupération ou la destruction du cyanure. La boue est déposée par gravitation dans des bassins constitués par une digue de retenue. (tailings dam).

Dans le cas de la lixiviation en tas, il n’y pas de parc à résidus, car la lixiviation se fait directement à travers le minerai mis en tas : les stériles restent sur le tas.

Le charbon chargé d'or et de certaines impuretés est ensuite transféré dans l'élution (voir explication en fin de texte) où il subit un lavage à froid qui élimine certaines impuretés, puis un lavage à chaud.

La solution du lavage à chaud est transférée à l'électrolyse où l'or pur est récupéré sur des plaques. Elles sont fondues pour en faire des « doré », des barres d’or à 92% de pureté, selon Banro.

<= Processus de lixiviation, à l’arrière-plan à gauche - Mine Kışladağ d’Eldorado Gold, en Turquie

Jusque fin 2018, les lingots auraient été envoyés à la Rand Refinery Limited - Johannesburg - Afrique du Sud, pour un raffinage à 99,99 % de pureté.

Le « raffinage » est un processus qui permet d’enlever les impuretés comme l’argent et d’autres métaux contenus dans le doré, le lingot d’or brut obtenu par fusion. Orobel

Après la restructuration fin 2018, de Banro devenu Banro Corporation Ltd, les informations économiques, sociales, environnementales et techniques sur l’entreprise sont difficiles à trouver.

Si auparavant, il y avait de sérieux doutes sur la véracité des affirmations de Banro quant aux mesures de destruction du cyanure dans les résidus, de la qualité des digues et des systèmes de gestion des acides miniers que le processus produit, de l’entretien des digues et des tas de résidus, aujourd’hui, c’est simple, plus rien ne transpire de l’entreprise…

A Twangiza

La lixiviation en cuves CIL & CIP sont les deux principales techniques utilisées à Twangiza. Banro NI 43-101 150729 Twangiza Mineral Resource and Reserve Update 141231 .pdf Page 128

L'usine de traitement de Twangiza a été conçue à l'origine pour traiter des minerais d'oxydes à un débit nominal de 1,3 Mtpa (million de tonnes par an).

Le schéma de traitement comprenait :

- Le broyage primaire du minerai oxydé à l’aide d’un tamiseur de minéraux

- Le lavage humide pour éliminer les argiles fines

- Le concassage secondaire et tertiaire conventionnel jusqu’à nominalement -10 mm

- Deux étapes de broyage à 80% passant à 75 µm (75 microgrammes

- La concentration gravimétrique pour récupérer de l'or libre et la cyanuration intensive des concentrés

- La lixiviation au cyanure et l’adsorption de l'or par le carbone Le lavage acide du charbon chargé en or

- L’élution et l’électro affinage de l'or et sa fusion en doré - lingots Les résidus cyanurés sont détoxifiés à l’aide de métabisulfite de sodium et de sulfate de cuivre

- Les résidus détoxifiés sont expédiés par gravitation vers la digue de retenue

A Namoya

A Namoya, le procédé de traitement du minerai d’or se fait suivant le procédé de lixiviation en tas, combinée par une section de récupération par gravité amenant le lixiviat aux installations de traitement via les procédés CIS – Carbon-in-Solution et CIL Carbon-in-leach.

Les extraits ci-après sont tirés du rapport Banro NI 43-101 140512 Namoya

Page i – Synopsis - Le projet Namoya est une mine à ciel ouvert.

La construction a commencé au premier trimestre de 2012. Les installations ont été construites par MDM Engineering Group Limited. (Ndlr MDM = entreprise sud-africaine disparue depuis, suite à des rachats successifs dont la dernière s’est réalisée en 2017 par Wood Group PLC)

L’exploitation à l’état stable pour les activités commerciales initiales devrait atteindre un débit de 2,0 Mtpa (million de tonnes par an), augmentant à 2,6 Mtpa au cours de la troisième année, avec une durée de vie de la mine de 8 ans plus 2 années supplémentaires de traitement des stocks.

La production d’or de lixiviation en tas avant la mise en service a commencé en décembre 2013, avec la coulée d’une première barre de 320 onces d’or.

Le procédé est basé sur la lixiviation en tas combinée à une section de récupération par gravité. L’usine de traitement a une capacité de 400tph (tph = tonne par heure).

Le circuit de broyage réduit le matériel à une taille maximale de10 mm

La solution résultant des opérations de lixiviation en tas sera traitée selon le procédé carbone en solution (CIS). Après la récupération de l’or, il est fondu pour produire un lingot qui sera raffiné dans une raffinerie appropriée.

Page 95 16.1.4. Lixiviation en tas - Le matériau est acheminé de manière contrôlée dans la lixiviation en tas à partir d’un stock de produits de concassage. Des dispositifs d'alimentation vibrants sont utilisés pour extraire des matières de ce stock sur une bande transporteuse qui alimente le stock à l'aide d'un système d'empilage de sauterelles.

Le tas de lixiviation de 600m x 800m est conçu sur un cycle de lixiviation de 150 jours.

Le tas de lixiviation a été conçu pour avoir trois bassins de solution principaux (solution stérile – barren solution, solution intermédiaire – intermediate solution et solution chargée (or et cyanure) appelée aussi liqueur mère – pregnant solution).

L'étang à solution stérile contient du cyanure stérile qui est ensuite irrigué sur le tas. En raison de la forte pluviosité dans la zone du projet, un système d'irrigation Wobbler est utilisé pour aider à l'évaporation de l'excès de solution dans le système.

La solution stérile, après percolation, passera à travers un piège à sable dans le bassin de solution intermédiaire. À partir du bassin de solution intermédiaire, la solution est pompée sur un tas plus récent pour maximiser la dissolution de l'or.

Cette solution est ensuite recueillie dans l'étang de la solution chargée d'où elle est pompée vers les colonnes de carbone en solution (CIS) pour le chargement de carbone

Un modèle typique de processus d’extraction de l’or

Etapes communes aux 2 sites, l’adsorption et l’élution

Adsorption

Il existe deux principaux procédés de traitement pour récupérer l’or et l’argent du lixiviat (solution chargée / liqueur mère – pregnant solution), le liquide qui provient de la percolation du cyanure à travers le minerai : la précipitation par le zinc (procédé Merrill-Crowe) et l'adsorption par le carbone actif ou une résine synthétique, suivant différents procédés (CIL – CIP – CIS).

Banro utilise le procédé de séparation de l’or du composé cyanure or, appelé adsorption par le charbon actif.

L'adsorption assure dans le monde, 70 % du traitement de la solution de cyanures, le reste est traité par le procédé Merrill-Crowe ou par l'électrolyse directe.

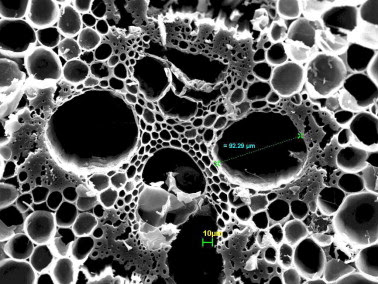

Le charbon actif a la particularité d’adsorber l’or.

Le charbon actif, aussi nommé charbon activé ou carbone activé, est un matériau constitué essentiellement de matière carbonée à structure poreuse.

On appelle charbon actif tout charbon ayant subi une préparation particulière et qui, de ce fait, possède à un haut degré la propriété de fixer et de retenir certaines molécules amenées à son contact.

L'adsorption est un phénomène de surface par lequel des molécules se fixent sur la surface de l'adsorbant par des liaisons faibles : forces de Van der Waals, interactions électrostatiques, liaisons hydrogène. Il s'agit d'une structure amorphe composée principalement d'atomes de carbone, généralement obtenue après une étape de carbonisation de la matière à haute température.

Le charbon actif peut être produit à partir de toute matière organique végétale riche en carbone : bois, écorce, pâte de bois, coques de noix de coco, coques de cacahuètes, noyaux d'olives, ou bien de houille, tourbe, lignite, résidus pétroliers. La surface développée par le charbon actif est énorme : un gramme de charbon actif a une surface spécifique comprise entre 400 et 2.500 m2. Il est hydrophobe (qui repousse l’eau).

L'adsorption des gaz nécessite des micropores de 1 à 2 nm (nanomètre = 1 milliardième de mètre), alors que des micropores de 2 à 10 nm suffisent pour l'adsorption des liquides.

En chimie, l’adsorption est un phénomène de surface par lequel des atomes, des ions ou des molécules se fixent sur une surface solide depuis une phase gazeuse, liquide ou une solution solide, par des liaisons faibles. A ne pas confondre avec absorption…

Durant le processus de lixiviation, il faut s’assurer que le pH de la boue ait une valeur de 10 à 11 en utilisant de la chaux à l'entrée du circuit pour empêcher, lors de l'adjonction du cyanure, que du cyanure d'hydrogène gazeux (HCN) toxique ne se dégage et pour garantir que le cyanure restera dans la solution pour dissoudre l'or.

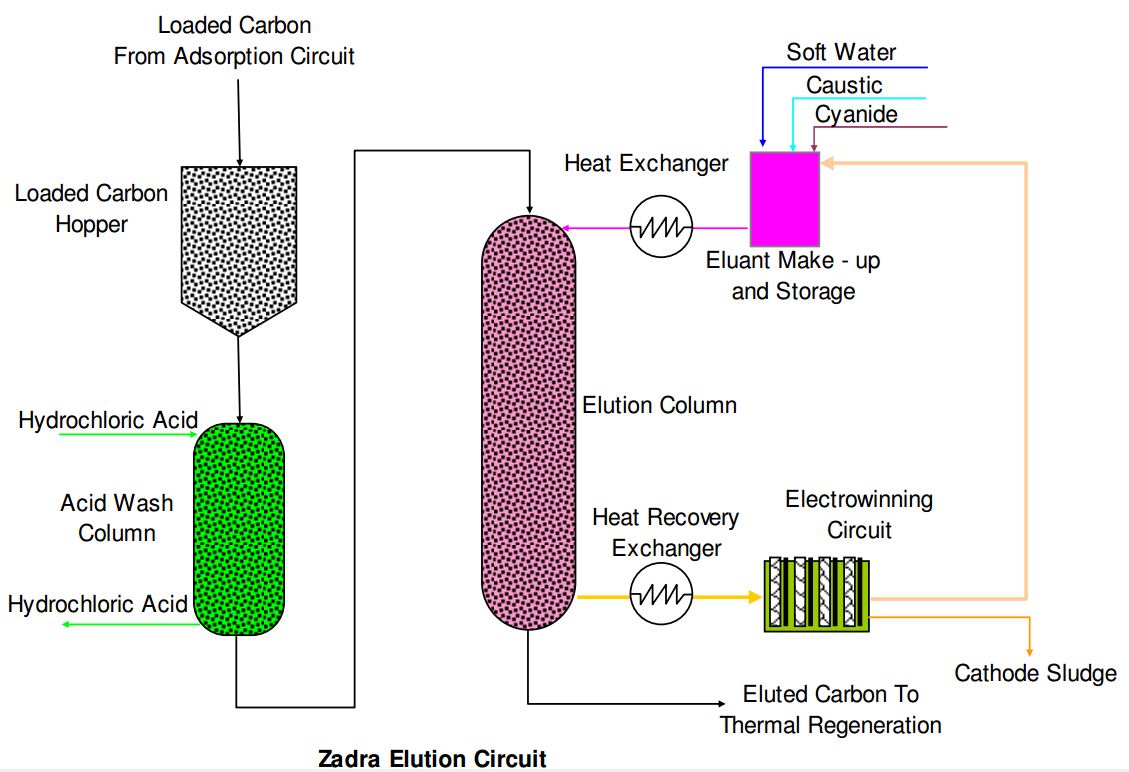

Elution

L’élution est une opération de dés-adsorption, permettant de remettre en solution un corps adsorbé, ici l’or adsorbé par le carbone, pour ensuite procéder à l’électrolyse avant la fonte en lingot.

La méthode Zadra utilisée pour l’élution est la même pour les sites de Twangiza et Namoya : l'élution et l'extraction électrolytique fonctionnent simultanément.

La solution chauffée composée de cyanure de sodium NaCN (0,2 à 0,5%) et d’hydroxyde de sodium (soude caustique) NaOH (1 à 3%) est recyclée à travers la colonne d'élution et des cellules d'extraction électrolytique en série. L’or se dépose sur les cathodes en laine d'acier inoxydable.

On appelle charbon actif tout charbon ayant subi une préparation particulière et qui, de ce fait, possède à un haut degré la propriété de fixer et de retenir certaines molécules amenées à son contact.

Twangiza – Page 139 - 17.3.13. Elution - Banro NI 43-101 150729 Twangiza Mineral Resource and Reserve Update 141231 .pdf

La séparation de l'or du carbone qui l’a adsorbé est réalisée par la méthode Zadra. Deux circuits d'élution sont installés pour traiter le carbone chargé à un taux acceptable afin de récupérer l'or. Les deux circuits sont indépendamment connectés à deux circuits d'extraction électrolytique pour déposer l'or, suivis de deux fours de régénération indépendants pour la réactivation du carbone.

Namoya – Page 96 - 16.1.8. Elution - Banro NI 43-101 140512 Namoya .pdf

Le circuit d'élution est basé sur le principe d'élution de Zadra et fonctionne à une température de 125 °C. Une température plus élevée assure une séparation (du carbone) plus rapide et plus efficace de l'or en solution.

Le carbone lavé est introduit dans la colonne d'élution. Le processus commence avec une étape de préchauffage au cours de laquelle l'éluant (cyanure et caustique) est chauffé à une température de 110 °C pendant deux heures.

L'éluant chauffé est passé à travers un échangeur de chaleur primaire avant d'être admis dans la colonne d'élution. L'étape suivante, qui a lieu à une température de 125 °C pendant 15 heures, est une étape de lavage à chaud pendant laquelle l'éluant est admis dans la colonne d'élution pour séparer l'or du carbone dans la solution, créant ainsi un éluat.

La troisième étape du procédé consiste à refroidir l'éluat à 90 °C. Une fois cette température atteinte, l'éluat est pompé dans la section d'extraction électrolytique. Le carbone stérile est transféré au cycle de régénération du carbone.

Banro, la détoxification des résidus acides ?

Banro fait souvent référence à toutes sortes de codes liés aux « bonnes pratiques de l’extraction minière ». Mais sur le terrain, il existerait un fossé entre ses déclarations type greenwashing et la réalité.

Le greenwashing (ou « écoblanchiment » pour sa traduction française la plus usitée) est une stratégie de communication et de marketing adoptée par des entreprises ou autres organisations. Elle consiste à mettre en avant des arguments écologiques pour se forger auprès du public une image écoresponsable, alors que la réalité des faits ne correspond pas, ou insuffisamment, à la teneur explicite ou implicite des messages diffusés. E-RSE Greenwashing - Définition

Pour rappel :

Le cyanure peut réagir avec des minéraux dans le sol et la roche pour former une large gamme de complexes de cyanures métalliques dont beaucoup sont très toxiques.

Le cyanure faiblement dissociable (weak acid dissociable = WAD) est la forme la plus toxique

OMS - L'eau pompée à partir de puits de mines abandonnés et de fosses à ciel ouvert est souvent utilisée pour l'approvisionnement en eau.

OMS - Ces sources d’eau peuvent parfois être contaminées par des produits chimiques de traitement des minéraux, le drainage minier acide – DMA (Acid Rock Drainage - ARD / Acid Mine Drainage - AMD) et la mise au rebut des déchets. Ces risques doivent être pris en compte et évalués afin de déterminer si ces sources d'eau peuvent être utilisées sans danger pour l'approvisionnement en eau de boisson

OMS - Les fosses abandonnées à ciel ouvert et les puits de mine sont couramment utilisés pour l'approvisionnement en eau. Selon le type d'activité minière, l'eau provenant de ces sources pourrait représenter un risque pour la santé humaine à partir de concentrations élevées de métal dissous (les acides de drainage minier - ARD) ou de cyanure dans la mise au rebut des déchets.

- BRGM 2013 - Rapport - Utilisation du cyanure en Guyane - Impacts potentiels sur l’environnement .pdf

- OMS 071023 Chemicals form industrial activities page 61 .pdf

Banro ne fournit aucune documentation, aucune information sur :

-

- Les processus de détoxification des résidus

- Les matériels et les produits utilisés

- Les analyses obligatoires des taux de concentration en acides de drainage à la sortie du processus de lixiviation

- La gestion des bassins et des tas de lixiviation et, des acides de drainage minier

- …

A nouveau ce comportement caractérise ce genre d’entreprise fort de la complicité de la mafia des politiciens, des administrations en place, de la Justice en totale collusion avec les différents pouvoirs, profitant de la faiblesse d’actions de la population et des structures dites de la Société civile, Banro se sent en droit de faire ce qu’il veut et il en profite bien…

Pendant ce temps, les sols et l’air sont pollués, le pays est dévasté, des personnes souffrent.